品质保证

元册科技与禾茂电子(厦门厂)全面导入并遵循ISO 9001、ISO 14001 及IATF 16949 国际品质管理系统。

本公司品质保证体系涵盖DC-DC 转换器、AC-DC 转换器、内建磁性体RJ45 连接器、LAN 滤波器及高频变压器之完整制造流程,确保产品在PoE 网路设备、医疗电子、轨道交通、电信基础建设、工业自动化、能源管理及嵌入式控制系统等应用中,具备一致且可追溯的品质表现。

为满足B2B 采购稽核与工程验证的严格要求,本公司以可量化、可追踪之品质指标控管制造与验证流程,包括: 一次合格率(FPY)、制程能力指数(CPK)、进料/制程/出货品质管制(IQC/IPQC/OQC)、烧机(Burn-in)测试覆盖率、耐压(Hi-Pot)测试通过率以及平均无故障时间(MTBF)验证。

为确保产品符合ESD 静电防护、浪涌(Surge)耐受、隔离安全与法规要求,本公司建置完整的自有测试与验证实验室,包含EMI/EMC 实验室、DC-DC 烧机室、冷热冲击与温度循环测试设备、示波器、精密电阻/电感/电容测试仪、网路分析仪,以及耐压(Hi-Pot)测试设备。

透过上述设备,我们可于量产前全面验证产品在电气特性、讯号完整性、绝缘强度、ESD 抗扰度、Surge 耐受能力及热稳定性等关键项目上的表现。

针对PoE(IEEE 802.3af/at/bt)应用,本公司重点验证供电稳定度、磁性元件性能、隔离耐压与长时间负载下的热可靠性,以满足网路设备于高功率与连续运作条件下的可靠需求。

在医疗级电源产品方面,品质控管流程着重于安全隔离、漏电流控制与长期运作稳定性,支援可携式医疗设备、医疗检测仪器及医疗监测系统等应用场景。

透过数据导向的统计制程控管、严谨的制造纪律,以及来自全球客户的闭环回馈机制,本公司确保产品在高可靠度、法规合规与长期稳定运作方面,能满足关键任务型、工业级与安全导向应用的实际需求。

品质目标

品质提升:致力于产品良率及稳定、可靠度的提升。精益求精:不以达成阶段性目标为满足,积极地达成下个进阶目标。客户满意:达到客户的品质要求为我们的最高使命。

ISO 9001:2015|品质管理系统

为确保每一项产品皆能稳定且持续地符合客户品质要求,本公司全面导入并通过ISO 9001:2015 品质管理系统认证,以制度化、可追溯的流程管理,降低品质风险,提升交付可靠度。公司品质管理系统涵盖自接单、设计、采购、生产、检验、出货至客诉处理之完整流程,并建置共31 项标准化程序书,搭配实际执行与监控的作业表单,确保各作业环节皆有明确依循标准与纪录佐证,使品质控管不依赖个人经验,而是建立在可重复、可验证的制度之上。所有程序内容包含组织脉络分析、文件化管理、流程控管、品质监测、异常与客诉改善机制等,皆透过定期的内部稽核与管理审查会议进行检视与优化,并依实际运作状况持续修订程序与表单,以确保管理系统能有效回应市场、客户与内外部风险的变化。透过制度化流程所产出的品质数据与纪录,本公司持续执行PDCA(Plan、Do、Check、Act)循环改善机制,以预防问题发生、缩短异常处理时间,最终提供客户品质稳定、交期可预期且值得信赖的产品与服务。

ISO 14001:2015|环境管理系统

本公司所属工厂皆设立于合法工业区内,除确实遵循当地工业区及相关法规之环保与污染防治要求外,更进一步导入并通过ISO 14001:2015 环境管理系统认证,以系统化管理方式,确保营运活动对环境的影响可被有效识别、控制与持续改善,使产品符合国际主流环保要求,安心行销全球市场。透过制度化的文件与表单控管,环境管理系统涵盖以下六大管理程序:环境因素识别与评价、法规与其他要求、内外部环境沟通、环保作业运行管理、监测与测量、紧急应变准备与回应,确保所有潜在环境风险皆能事前评估并纳入管理。同时针对废弃物、废水与空气污染、化学品管理、厂内能源使用等四大关键项目,订定明确的管理办法与监控指标,透过风险预防与持续追踪机制,逐步降低营运活动对环境造成的冲击,并确保全面符合相关法规与合规要求。除日常环境管理外,总公司工厂亦每半年定期实施消防安全演练并制订完整应变计画,以提升人员应变能力,降低突发事故对人员安全、环境影响及产能稳定度的风险,进而保障客户交期与供应稳定性。

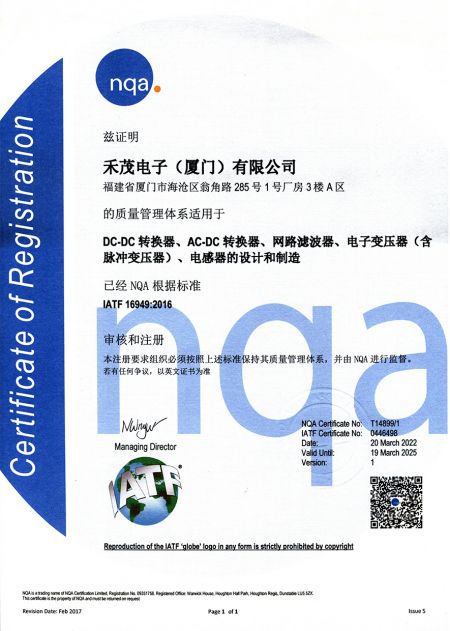

IATF 16949:2016|汽车产业品质管理系统

为因应汽车产业对品质稳定性、可追溯性与风险预防的高标准要求,本公司在既有ISO 9001:2015 品质管理系统基础上,进一步导入并通过IATF 16949:2016 汽车产业品质管理系统认证,以满足汽车供应链对「预防缺陷」与「量产稳定」的核心期待。系统中完整导入汽车产业五大核心工具:APQP(产品先期品质规划)、FMEA(失效模式与风险分析)、SPC(制程统计管制)、MSA(量测系统分析)、PPAP(生产件核准程序),并结合变更管理、供应商评核与管理、客户特殊要求(CSR)沟通机制等关键程序,使整体管理程序提升至34 项,全面覆盖产品与制程生命周期。透过严谨执行的管理程序与完整的稽核与纪录表单,所有客户需求、产品设计、制程与材料变更皆须经过系统化评估、核准与纪录,确保制程数据完整可追溯,当制程出现异常时,能即时透过数据分析进行调整与改善,以维持量产制程的长期稳定性。藉由每年持续依据程序书与实际数据进行优化调整,本公司以降低缺陷风险、预防品质异常为核心,逐步朝向汽车产业「零缺陷」品质目标迈进,为客户提供高度可靠、可长期合作的汽车用产品供应。