Assurance qualité

YUAN DEAN (YDS) et Ho Mao Electronics (Xiamen) opèrent sous des systèmes de gestion de la qualité certifiés ISO 9001, ISO 14001 et IATF 16949.

Notre cadre d'assurance qualité couvre l'ensemble du cycle de fabrication des convertisseurs DC-DC, des convertisseurs AC-DC, des connecteurs RJ45 avec magnétiques intégrés, des filtres LAN et des transformateurs haute fréquence, garantissant une qualité cohérente et traçable pour les équipements de mise en réseau PoE, l'électronique médicale, les systèmes ferroviaires, l'infrastructure de télécommunications, l'automatisation industrielle, la gestion de l'énergie et les plateformes de contrôle embarquées.

Pour satisfaire aux audits d'approvisionnement B2B stricts et aux exigences de qualification en ingénierie, nos processus de production et de vérification sont régis par des indicateurs de qualité clairement définis et mesurables, y compris : le rendement au premier passage (FPY), l'indice de capacité de processus (CPK), le contrôle de qualité entrant / en cours / sortant (IQC / IPQC / OQC), la couverture de test de résistance, et la résistance à haute tension (Hi-Pot). Test Validation du taux de réussite et du temps moyen entre les pannes (MTBF).

Pour garantir la conformité avec les exigences ESD, de surtension, d'isolation et de sécurité, YDS dispose d'installations complètes de test et de validation en interne, y compris un laboratoire EMI/EMC, des salles de burn-in DC-DC, des systèmes de choc thermique et de cyclage de température, des oscilloscopes, des testeurs de résistance / inductance / capacité de précision, des analyseurs de réseau et des testeurs d'isolation haute tension (Hi-Pot).

Ces installations permettent une vérification complète des performances électriques, de l'intégrité du signal, de la résistance à l'isolation, de la robustesse ESD, de l'immunité aux surtensions et de la fiabilité thermique avant la production en série et l'expédition.

Pour les applications PoE (IEEE 802.3af/at/bt), notre processus de validation se concentre sur l'intégrité de l'alimentation, les performances des composants magnétiques, la tension d'isolement et la stabilité thermique à long terme dans des conditions de charge continue.

Pour les produits d'alimentation de qualité médicale, le contrôle de la qualité est aligné avec l'isolement de sécurité, le contrôle du courant de fuite et la fiabilité opérationnelle à long terme, soutenant des applications telles que les dispositifs médicaux portables, les instruments de diagnostic et les systèmes de surveillance médicale.

Grâce à un contrôle statistique basé sur les données, une exécution de fabrication disciplinée et un retour d'information client en boucle fermée, nous garantissons que nos produits offrent constamment des caractéristiques électriques stables, une conformité réglementaire et un fonctionnement fiable à long terme dans des environnements critiques pour la mission, sensibles à la sécurité et de qualité industrielle.

Objectif de qualité

Amélioration de la qualité : Dédier à la taux de rendement du produit, amélioration de la stabilité et de la fiabilité. Excellence : Toujours avancer et poursuivre positivement le prochain objectif avancé. Satisfaction client : Répondre aux exigences des clients avec une bonne qualité est toujours ce qui importe le plus à YDS.

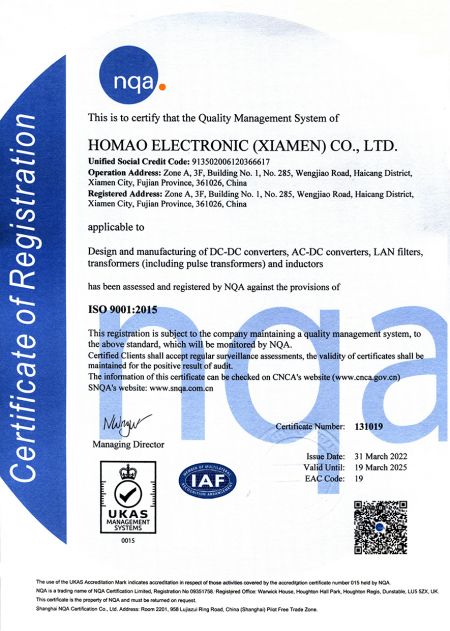

ISO 9001:2015 | Système de gestion de la qualité

Pour garantir que chaque produit répond constamment aux exigences de qualité des clients, notre entreprise a entièrement mis en œuvre et obtenu la certification du système de management de la qualité ISO 9001:2015. Grâce à une approche de gestion basée sur des processus structurés et traçables, nous réduisons efficacement les risques de qualité et améliorons la fiabilité de la livraison des produits. Notre système de gestion de la qualité couvre l'ensemble du flux opérationnel, y compris la réception des commandes, la conception, l'approvisionnement, la production, l'inspection, l'expédition et le traitement des réclamations des clients. Un total de 31 procédures normalisées ont été établies et soutenues par des enregistrements de contrôle opérationnel et de surveillance, garantissant que chaque processus est exécuté conformément à des normes clairement définies avec des preuves vérifiables. Cela permet au contrôle de la qualité de s'appuyer sur une gestion systématique plutôt que sur l'expérience individuelle. Les procédures traitent des éléments clés tels que l'analyse du contexte organisationnel, le contrôle des informations documentées, la gestion des processus, le suivi de la qualité et les actions correctives et préventives. Ceci est régulièrement examiné et amélioré grâce à des audits internes et des réunions de revue de gestion, avec des procédures et des enregistrements mis à jour en fonction des performances opérationnelles réelles pour garantir l'efficacité et la pertinence continue du système de gestion. En analysant les données de qualité générées par ces processus contrôlés, nous appliquons en continu le cycle d'amélioration PDCA (Planifier–Faire–Vérifier–Agir), permettant une prévention proactive des problèmes, une réponse plus rapide aux anomalies et une amélioration continue des performances. Notre objectif est de fournir aux clients une qualité stable, des délais de livraison prévisibles et des produits et services fiables sur lesquels ils peuvent compter en toute confiance.

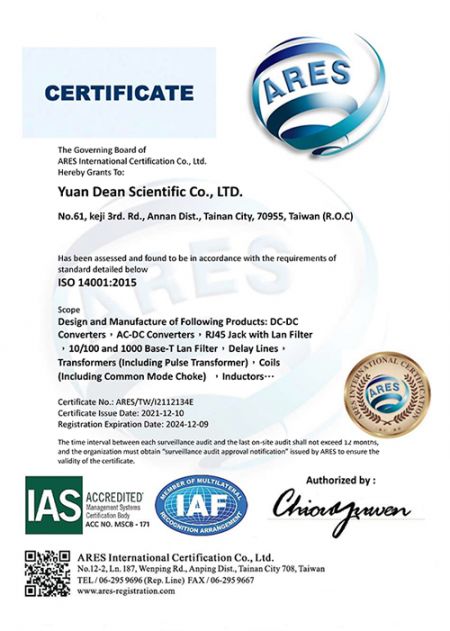

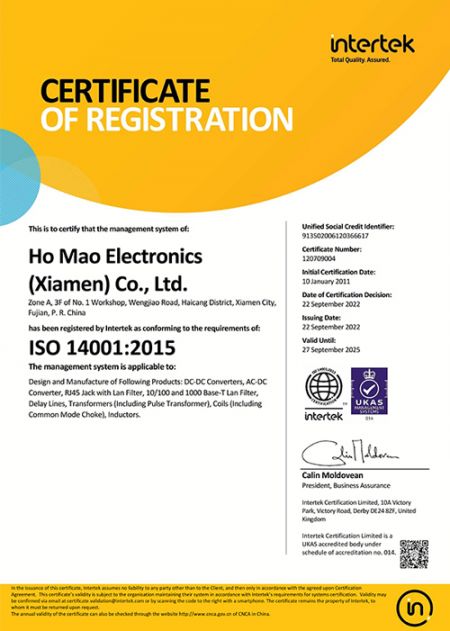

ISO 14001:2015 | Système de management environnemental

Tous nos établissements de fabrication sont situés dans des zones industrielles légalement désignées et respectent les réglementations locales en matière de protection de l'environnement et de prévention de la pollution. De plus, notre entreprise a obtenu la certification ISO 14001:2015 pour le Système de Management Environnemental, démontrant notre engagement à gérer systématiquement les impacts environnementaux et à garantir que nos produits répondent aux attentes environnementales internationales pour les marchés mondiaux. Grâce à une documentation structurée et à des dossiers de contrôle opérationnel, notre système de gestion environnementale couvre six processus de gestion essentiels, y compris : l'identification et l'évaluation des aspects environnementaux, la conformité aux exigences légales et autres, la communication environnementale, le contrôle environnemental opérationnel, la surveillance et la mesure, et la préparation et la réponse aux urgences. Nous mettons en œuvre des mesures de gestion dédiées pour l'élimination des déchets, les eaux usées et les émissions atmosphériques, les substances chimiques et l'utilisation interne de l'énergie. Les risques environnementaux potentiels sont identifiés à l'avance, surveillés et contrôlés par des mesures préventives et un suivi continu, dans le but de minimiser l'impact environnemental tout en garantissant une conformité réglementaire totale. Au-delà des contrôles environnementaux de routine, notre usine principale effectue des exercices de sécurité incendie sur une base semi-annuelle et maintient des plans d'intervention d'urgence complets. Ces mesures renforcent la préparation du personnel, réduisent les risques pour la sécurité et l'environnement, et minimisent les perturbations potentielles de la capacité de production, contribuant ainsi à garantir un approvisionnement stable et une livraison à temps pour nos clients.

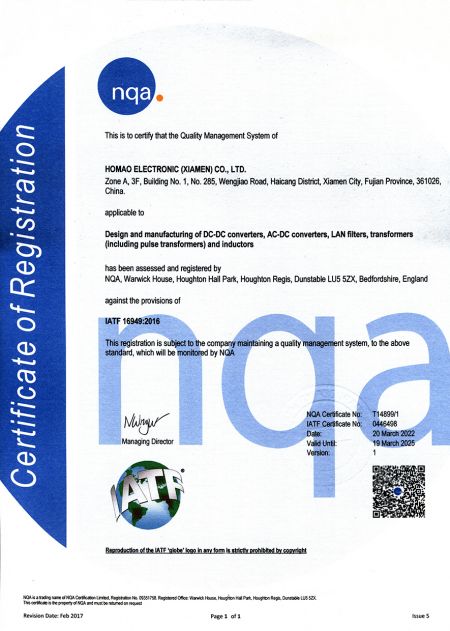

IATF 16949:2016 | Système de gestion de la qualité automobile

Pour répondre aux exigences strictes de qualité, de cohérence et de traçabilité de l'industrie automobile, notre entreprise a mis en œuvre et obtenu la certification IATF 16949:2016, s'appuyant sur notre système de gestion de la qualité ISO 9001:2015 existant. Ce système est conçu pour mettre l'accent sur la prévention des défauts, la stabilité des processus et la pensée basée sur les risques tout au long de la chaîne d'approvisionnement automobile. Notre système de gestion intègre pleinement les cinq outils de qualité automobile fondamentaux : APQP (Planification Avancée de la Qualité Produit), FMEA (Analyse des Modes de Défaillance et de leurs Effets), SPC (Contrôle Statistique des Processus), MSA (Analyse du Système de Mesure) et PPAP (Processus d'Approbation des Pièces de Production). De plus, des processus clés tels que la gestion des changements, l'évaluation et le contrôle des fournisseurs, ainsi que la communication des exigences spécifiques aux clients (CSR) sont intégrés, ce qui donne un total de 34 procédures de gestion contrôlées couvrant l'ensemble du cycle de vie du produit et du processus. Grâce à la mise en œuvre stricte de ces procédures et à des dossiers d'audit et de contrôle complets, toutes les exigences des clients, les conceptions de produits et les modifications de processus ou de matériaux sont systématiquement évaluées, approuvées et documentées. Cela garantit une traçabilité complète des données du processus et permet des actions correctives en temps opportun basées sur l'analyse des données chaque fois que des écarts de processus se produisent, maintenant ainsi la stabilité de la production à long terme. En affinant continuellement nos processus grâce à des examens annuels et des améliorations basées sur les données, nous nous concentrons sur la réduction des risques et la prévention des défauts, avançant régulièrement vers l'objectif de qualité zéro défaut de l'industrie automobile et fournissant aux clients des produits hautement fiables adaptés à un partenariat à long terme.