Qualitätssicherung

YUAN DEAN (YDS) und Ho Mao Electronics (Xiamen) arbeiten unter ISO 9001, ISO 14001 und IATF 16949 zertifizierten Qualitätsmanagementsystemen.

Unser Qualitätssicherungsrahmen umfasst den gesamten Fertigungslebenszyklus von DC-DC-Wandlern, AC-DC-Wandlern, RJ45-Steckverbindern mit integrierten Magneten, LAN-Filtern und Hochfrequenztransformatoren und gewährleistet eine konsistente und nachvollziehbare Qualität für PoE-Netzwerkausrüstung, Medizinelektronik, Bahnsysteme, Telekommunikationsinfrastruktur, industrielle Automatisierung, Energiemanagement und eingebettete Steuerungsplattformen.

Um strengen B2B-Beschaffungsprüfungen und Anforderungen an die Ingenieurausbildung gerecht zu werden, werden unsere Produktions- und Prüfprozesse von klar definierten, messbaren Qualitätsindikatoren gesteuert, einschließlich: First Pass Yield (FPY), Prozessfähigkeitsindex (CPK), Eingangs-/In-Prozess-/Ausgangsqualitätskontrolle (IQC / IPQC / OQC), Burn-in Screening-Abdeckung, Hochspannungsfestigkeit (Hi-Pot) Prüfen Validierung der Durchfallquote und der mittleren Zeit zwischen Ausfällen (MTBF).

Um die Einhaltung von ESD-, Surge-, Isolations- und Sicherheitsanforderungen zu gewährleisten, verfügt YDS über umfassende interne Test- und Validierungseinrichtungen, einschließlich eines EMI/EMC-Labors, DC-DC-Burn-in-Räumen, thermischen Schock- und Temperaturwechsel-Systemen, Oszilloskopen, Präzisionswiderstands-/Induktivitäts-/Kapazitätstestern, Netzwerk-Analyzern und Hochspannungsisolationsprüfern (Hi-Pot).

Diese Einrichtungen ermöglichen eine vollständige Überprüfung der elektrischen Leistung, Signalintegrität, Isolationsstärke, ESD-Robustheit, Überspannungsfestigkeit und thermischen Zuverlässigkeit vor der Serienproduktion und dem Versand.

Für PoE (IEEE 802.3af/at/bt) Anwendungen konzentriert sich unser Validierungsprozess auf die Leistungsintegrität, die Leistung der Magnetik, die Isolationsspannung und die langfristige thermische Stabilität unter kontinuierlichen Lastbedingungen.

Für medizinische Hochleistungsprodukte ist die Qualitätskontrolle auf Sicherheitsisolierung, Leckstromkontrolle und langfristige Betriebssicherheit ausgerichtet, um Anwendungen wie tragbare medizinische Geräte, Diagnosetools und medizinische Überwachungssysteme zu unterstützen.

Durch datengestützte statistische Kontrolle, diszipliniertes Fertigungsmanagement und geschlossene Kundenfeedback-Schleifen stellen wir sicher, dass unsere Produkte konstant stabile elektrische Eigenschaften, regulatorische Konformität und zuverlässigen langfristigen Betrieb in mission-kritischen, sicherheitsrelevanten und industriellen Umgebungen bieten.

Qualitätsziel

Qualitätsverbesserung: Engagement für die Produktausbeute, Verbesserung der Stabilität und Zuverlässigkeit. Exzellenz: Immer weiter vorankommen und positiv das nächste fortgeschrittene Ziel verfolgen. Kundenzufriedenheit: Die Erfüllung der Anforderungen der Kunden mit guter Qualität ist immer das, was YDS am meisten am Herzen liegt.

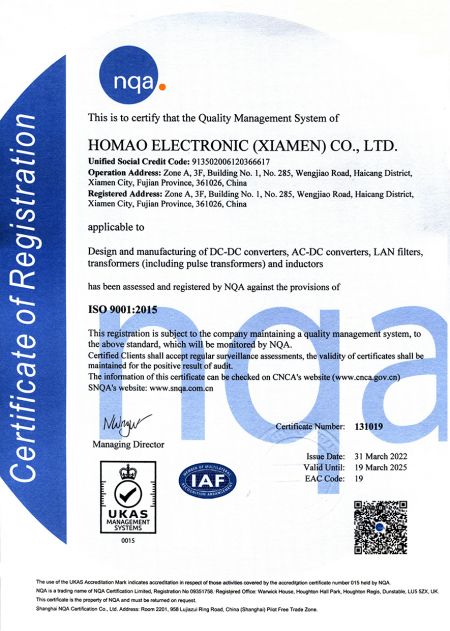

ISO 9001:2015 | Qualitätsmanagementsystem

Um sicherzustellen, dass jedes Produkt konsequent die Qualitätsanforderungen der Kunden erfüllt, hat unser Unternehmen das Qualitätsmanagementsystem ISO 9001:2015 vollständig implementiert und zertifiziert. Durch einen strukturierten und nachvollziehbaren prozessorientierten Managementansatz reduzieren wir effektiv Qualitätsrisiken und erhöhen die Zuverlässigkeit der Produktlieferung. Unser Qualitätsmanagementsystem umfasst den gesamten Betriebsablauf, einschließlich Auftragseingang, Design, Beschaffung, Produktion, Inspektion, Versand und Bearbeitung von Kundenbeschwerden. Insgesamt wurden 31 standardisierte Verfahren festgelegt und durch Betriebssteuerungs- und Überwachungsunterlagen unterstützt, um sicherzustellen, dass jeder Prozess gemäß klar definierten Standards mit nachweisbaren Belegen ausgeführt wird. Dies ermöglicht es der Qualitätskontrolle, sich auf systematisches Management anstelle individueller Erfahrungen zu stützen. Die Verfahren behandeln Schlüsselaspekte wie die Analyse des organisatorischen Kontexts, die Kontrolle dokumentierter Informationen, das Prozessmanagement, die Qualitätsüberwachung sowie Korrektur- und Präventivmaßnahmen. Diese werden regelmäßig durch interne Audits und Managementbesprechungen überprüft und verbessert, wobei Verfahren und Aufzeichnungen basierend auf der tatsächlichen Betriebsleistung aktualisiert werden, um die Wirksamkeit und fortwährende Eignung des Managementsystems sicherzustellen. Durch die Analyse von Qualitätsdaten, die aus diesen kontrollierten Prozessen generiert werden, wenden wir kontinuierlich den PDCA-Zyklus (Planen–Durchführen–Überprüfen–Handeln) an, um proaktive Problemlösungen, schnellere Reaktionen auf Abweichungen und eine fortlaufende Leistungsverbesserung zu ermöglichen. Unser Ziel ist es, den Kunden stabile Qualität, vorhersehbare Lieferungen sowie zuverlässige Produkte und Dienstleistungen zu bieten, auf die sie vertrauensvoll zählen können.

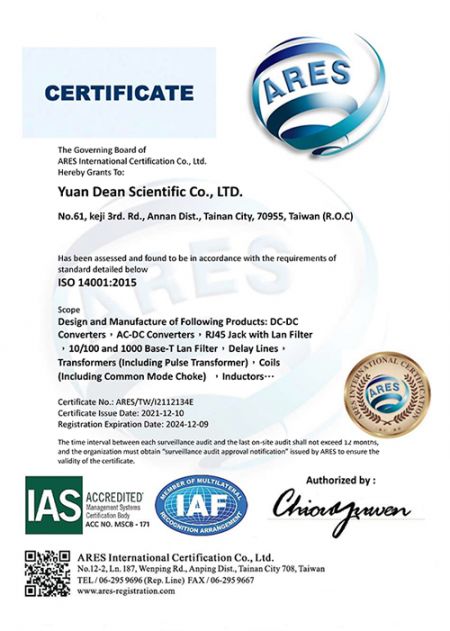

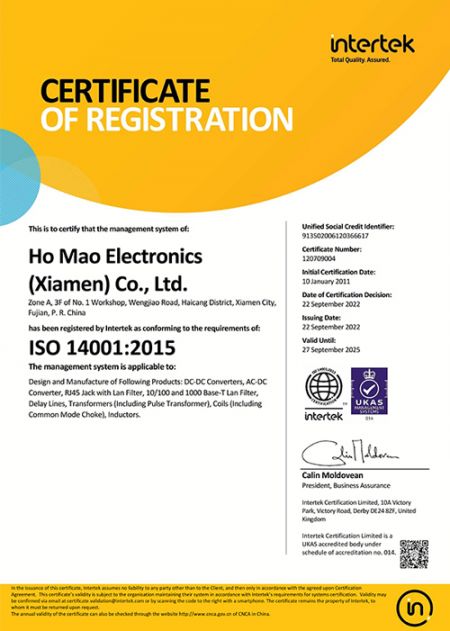

ISO 14001:2015 | Umweltmanagementsystem

Alle unsere Produktionsstätten befinden sich in rechtlich ausgewiesenen Industriegebieten und entsprechen den lokalen Vorschriften zum Umweltschutz und zur Vermeidung von Verschmutzung. Darüber hinaus hat unser Unternehmen die ISO 14001:2015-Zertifizierung für Umweltmanagementsysteme erhalten, was unser Engagement für die systematische Verwaltung von Umweltauswirkungen und die Gewährleistung, dass unsere Produkte internationalen Umwelterwartungen für globale Märkte entsprechen, demonstriert. Durch strukturierte Dokumentation und Betriebssteuerungsunterlagen deckt unser Umweltmanagementsystem sechs zentrale Managementprozesse ab, darunter: Identifizierung und Bewertung von Umweltaspekten, Einhaltung von gesetzlichen und anderen Anforderungen, Umweltkommunikation, betriebliche Umweltkontrolle, Überwachung und Messung sowie Notfallvorsorge und -reaktion. Wir setzen weitere spezifische Managementmaßnahmen für Abfallentsorgung, Abwasser und Luftemissionen, chemische Substanzen und den internen Energieverbrauch um. Potenzielle Umweltrisiken werden im Voraus identifiziert, überwacht und durch präventive Maßnahmen sowie kontinuierliches Tracking kontrolliert, mit dem Ziel, die Umweltauswirkungen zu minimieren und gleichzeitig die vollständige Einhaltung der Vorschriften sicherzustellen. Über die routinemäßigen Umweltkontrollen hinaus führt unser Hauptsitzwerk halbjährliche Brandschutzübungen durch und pflegt umfassende Notfallpläne. Diese Maßnahmen stärken die personelle Bereitschaft, reduzieren Risiken für die Sicherheit und die Umwelt und minimieren potenzielle Störungen der Produktionskapazität – was dazu beiträgt, eine stabile Versorgung und pünktliche Lieferung für unsere Kunden sicherzustellen.

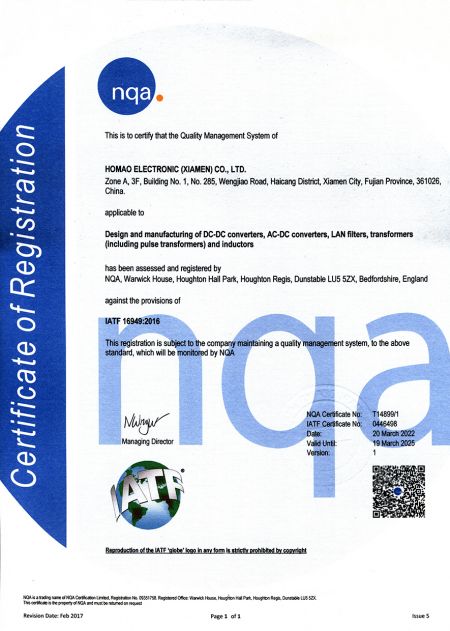

IATF 16949:2016 | Automobil-Qualitätsmanagementsystem

Um die strengen Anforderungen an Qualität, Konsistenz und Rückverfolgbarkeit der Automobilindustrie zu erfüllen, hat unser Unternehmen zusätzlich die IATF 16949:2016-Zertifizierung implementiert und erhalten, basierend auf unserem bestehenden Qualitätsmanagementsystem ISO 9001:2015. Dieses System ist darauf ausgelegt, die Fehlervermeidung, Prozessstabilität und risikobasierte Denkweise in der gesamten Automobilzulieferkette zu betonen. Unser Managementsystem integriert vollständig die fünf grundlegenden Qualitätswerkzeuge der Automobilindustrie: APQP (Advanced Product Quality Planning), FMEA (Fehlermöglichkeits- und Einflussanalyse), SPC (Statistische Prozesskontrolle), MSA (Messsystemanalyse) und PPAP (Genehmigungsprozess für Produktionsteile). Darüber hinaus sind wichtige Prozesse wie Änderungsmanagement, Lieferantenbewertung und -kontrolle sowie die Kommunikation spezifischer Kundenanforderungen (CSR) integriert, was zu insgesamt 34 kontrollierten Managementverfahren führt, die den gesamten Produkt- und Prozesslebenszyklus abdecken. Durch die strikte Umsetzung dieser Verfahren sowie umfassende Prüf- und Kontrollaufzeichnungen werden alle Kundenanforderungen, Produktdesigns und Änderungen von Prozessen oder Materialien systematisch bewertet, genehmigt und dokumentiert. Dies gewährleistet eine vollständige Rückverfolgbarkeit der Prozessdaten und ermöglicht rechtzeitige Korrekturmaßnahmen basierend auf Datenanalysen, wann immer Prozessabweichungen auftreten, und trägt so zur langfristigen Produktionsstabilität bei. Durch die kontinuierliche Verfeinerung unserer Prozesse durch jährliche Überprüfungen und datengestützte Verbesserungen konzentrieren wir uns auf Risikominderung und Fehlervermeidung, während wir stetig auf das Null-Fehler-Qualitätsziel der Automobilindustrie hinarbeiten und unseren Kunden hochzuverlässige Produkte bieten, die für eine langfristige Partnerschaft geeignet sind.