品質保證

元冊科技與禾茂電子(廈門廠)全面導入並遵循 ISO 9001、ISO 14001 及 IATF 16949 國際品質管理系統。

本公司品質保證體系涵蓋 DC-DC 轉換器、AC-DC 轉換器、內建磁性體 RJ45 連接器、LAN 濾波器及高頻變壓器 之完整製造流程,確保產品在 PoE 網路設備、醫療電子、軌道交通、電信基礎建設、工業自動化、能源管理及嵌入式控制系統等應用中,具備一致且可追溯的品質表現。

為滿足 B2B 採購稽核與工程驗證的嚴格要求,本公司以可量化、可追蹤之品質指標控管製造與驗證流程,包括: 一次合格率(FPY)、製程能力指數(CPK)、進料/製程/出貨品質管制(IQC/IPQC/OQC)、燒機(Burn-in)測試覆蓋率、耐壓(Hi-Pot)測試通過率 以及 平均無故障時間(MTBF)驗證。

為確保產品符合 ESD 靜電防護、浪湧(Surge)耐受、隔離安全與法規要求,本公司建置完整的自有測試與驗證實驗室,包含 EMI/EMC 實驗室、DC-DC 燒機室、冷熱衝擊與溫度循環測試設備、示波器、精密電阻/電感/電容測試儀、網路分析儀,以及耐壓(Hi-Pot)測試設備。

透過上述設備,我們可於量產前全面驗證產品在 電氣特性、訊號完整性、絕緣強度、ESD 抗擾度、Surge 耐受能力及熱穩定性 等關鍵項目上的表現。

針對 PoE(IEEE 802.3af/at/bt)應用,本公司重點驗證 供電穩定度、磁性元件性能、隔離耐壓與長時間負載下的熱可靠性,以滿足網路設備於高功率與連續運作條件下的可靠需求。

在 醫療級電源產品 方面,品質控管流程著重於 安全隔離、漏電流控制與長期運作穩定性,支援可攜式醫療設備、醫療檢測儀器及醫療監測系統等應用場景。

透過數據導向的統計製程控管、嚴謹的製造紀律,以及來自全球客戶的閉環回饋機制,本公司確保產品在 高可靠度、法規合規與長期穩定運作方面,能滿足關鍵任務型、工業級與安全導向應用的實際需求。

品質目標

品質提升:致力於產品良率及穩定、可靠度的提昇。精益求精:不以達成階段性目標為滿足,積極地達成下個進階目標。客戶滿意:達到客戶的品質要求為我們的最高使命。

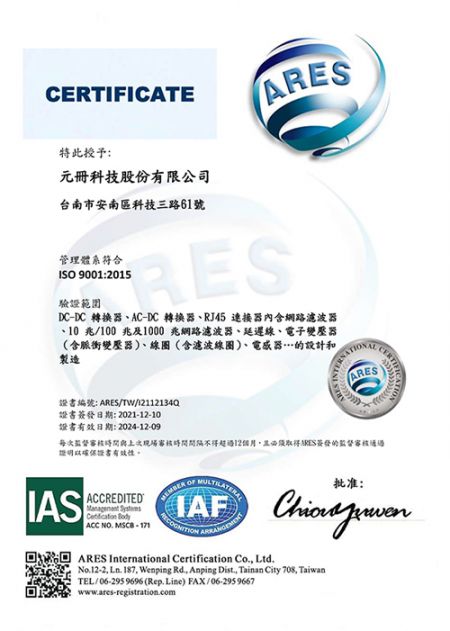

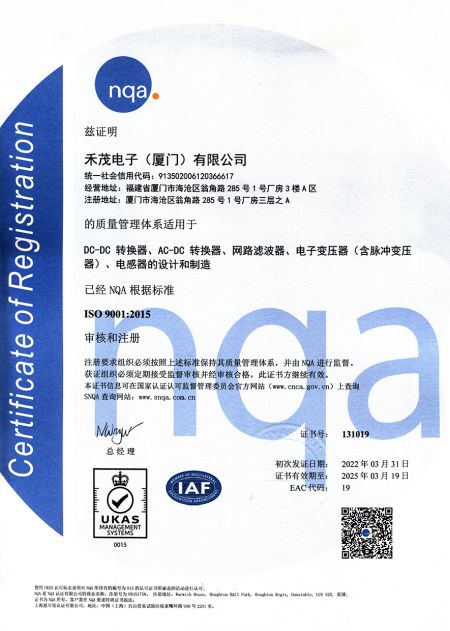

ISO 9001:2015|品質管理系統

為確保每一項產品皆能穩定且持續地符合客戶品質要求,本公司全面導入並通過 ISO 9001:2015 品質管理系統認證,以制度化、可追溯的流程管理,降低品質風險,提升交付可靠度。公司品質管理系統涵蓋自接單、設計、採購、生產、檢驗、出貨至客訴處理之完整流程,並建置 共 31 項標準化程序書,搭配實際執行與監控的作業表單,確保各作業環節皆有明確依循標準與紀錄佐證,使品質控管不依賴個人經驗,而是建立在可重複、可驗證的制度之上。所有程序內容包含組織脈絡分析、文件化管理、流程控管、品質監測、異常與客訴改善機制等,皆透過定期的內部稽核與管理審查會議進行檢視與優化,並依實際運作狀況持續修訂程序與表單,以確保管理系統能有效回應市場、客戶與內外部風險的變化。透過制度化流程所產出的品質數據與紀錄,本公司持續執行 PDCA(Plan、Do、Check、Act)循環改善機制,以預防問題發生、縮短異常處理時間,最終提供客戶品質穩定、交期可預期且值得信賴的產品與服務。

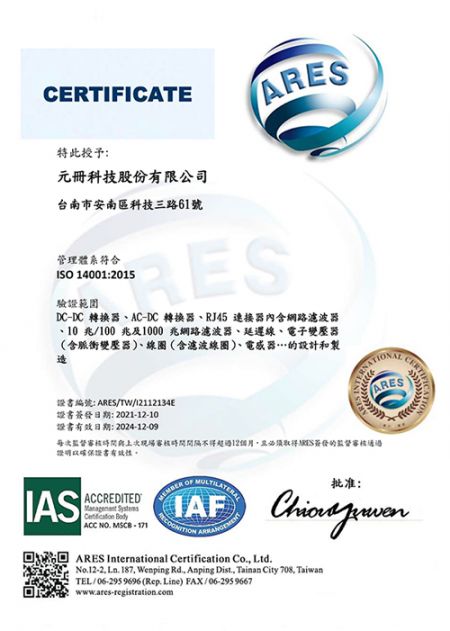

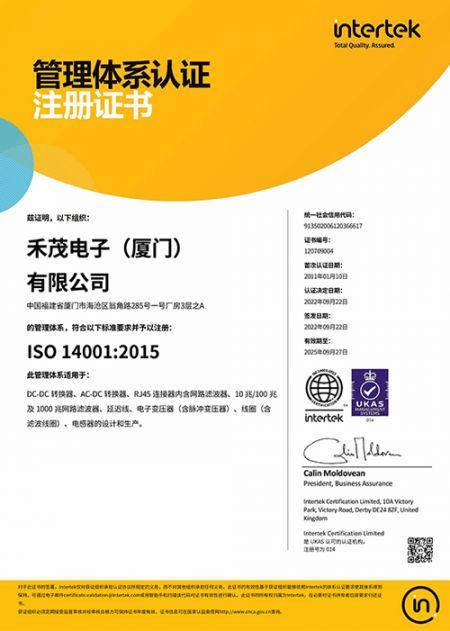

ISO 14001:2015|環境管理系統

本公司所屬工廠皆設立於合法工業區內,除確實遵循當地工業區及相關法規之環保與污染防治要求外,更進一步導入並通過 ISO 14001:2015 環境管理系統認證,以系統化管理方式,確保營運活動對環境的影響可被有效識別、控制與持續改善,使產品符合國際主流環保要求,安心行銷全球市場。透過制度化的文件與表單控管,環境管理系統涵蓋以下六大管理程序:環境因素識別與評價、法規與其他要求、內外部環境溝通、環保作業運行管理、監測與測量、緊急應變準備與回應,確保所有潛在環境風險皆能事前評估並納入管理。同時針對廢棄物、廢水與空氣污染、化學品管理、廠內能源使用等四大關鍵項目,訂定明確的管理辦法與監控指標,透過風險預防與持續追蹤機制,逐步降低營運活動對環境造成的衝擊,並確保全面符合相關法規與合規要求。除日常環境管理外,總公司工廠亦每半年定期實施消防安全演練並制訂完整應變計畫,以提升人員應變能力,降低突發事故對人員安全、環境影響及產能穩定度的風險,進而保障客戶交期與供應穩定性。

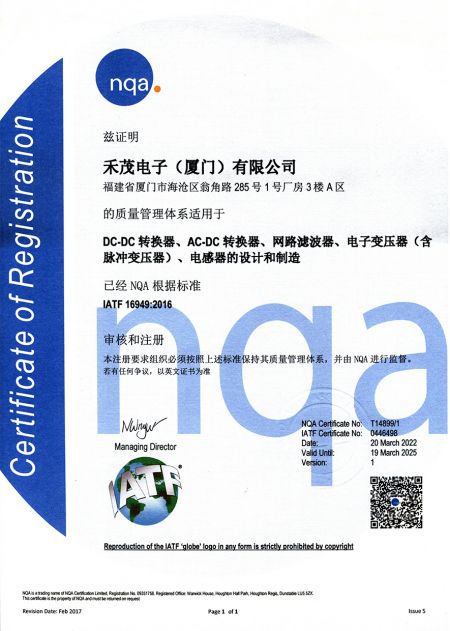

IATF 16949:2016|汽車產業品質管理系統

為因應汽車產業對品質穩定性、可追溯性與風險預防的高標準要求,本公司在既有 ISO 9001:2015 品質管理系統基礎上,進一步導入並通過 IATF 16949:2016 汽車產業品質管理系統認證,以滿足汽車供應鏈對「預防缺陷」與「量產穩定」的核心期待。系統中完整導入汽車產業五大核心工具:APQP(產品先期品質規劃)、FMEA(失效模式與風險分析)、SPC(製程統計管制)、MSA(量測系統分析)、PPAP(生產件核准程序),並結合變更管理、供應商評核與管理、客戶特殊要求(CSR)溝通機制等關鍵程序,使整體管理程序提升至 34 項,全面覆蓋產品與製程生命週期。透過嚴謹執行的管理程序與完整的稽核與紀錄表單,所有客戶需求、產品設計、製程與材料變更皆須經過系統化評估、核准與紀錄,確保製程數據完整可追溯,當製程出現異常時,能即時透過數據分析進行調整與改善,以維持量產製程的長期穩定性。藉由每年持續依據程序書與實際數據進行優化調整,本公司以降低缺陷風險、預防品質異常為核心,逐步朝向汽車產業「零缺陷」品質目標邁進,為客戶提供高度可靠、可長期合作的汽車用產品供應。