Aseguramiento de Calidad

YUAN DEAN (YDS) y Ho Mao Electronics (Xiamen) operan bajo sistemas de gestión de calidad certificados ISO 9001, ISO 14001 e IATF 16949.

Nuestro marco de aseguramiento de calidad cubre todo el ciclo de vida de fabricación de convertidores DC-DC, convertidores AC-DC, conectores RJ45 con magnetismo integrado, filtros LAN y transformadores de alta frecuencia, asegurando una calidad consistente y trazable para equipos de red PoE, electrónica médica, sistemas ferroviarios, infraestructura de telecomunicaciones, automatización industrial, gestión de energía y plataformas de control embebido.

Para satisfacer rigurosas auditorías de adquisiciones B2B y requisitos de calificación de ingeniería, nuestros procesos de producción y verificación están regidos por indicadores de calidad claramente definidos y medibles, que incluyen: Rendimiento de Primera Pasada (FPY), Índice de Capacidad del Proceso (CPK), Control de Calidad de Entrada / En Proceso / Salida (IQC / IPQC / OQC), Cobertura de Pruebas de Burn-in, Resistencia a Alto Voltaje (Hi-Pot) Prueba Validación de la Tasa de Aprobación y el Tiempo Medio Entre Fallos (MTBF).

Para garantizar el cumplimiento de los requisitos de ESD, Surge, aislamiento y seguridad, YDS mantiene instalaciones integrales de prueba y validación internas, que incluyen un laboratorio de EMI/EMC, salas de burn-in de DC-DC, sistemas de choque térmico y ciclos de temperatura, osciloscopios, medidores de resistencia / inductancia / capacitancia de precisión, analizadores de red y medidores de aislamiento de alta tensión (Hi-Pot).

Estas instalaciones permiten la verificación completa del rendimiento eléctrico, la integridad de la señal, la resistencia a la aislación, la robustez frente a ESD, la inmunidad a picos y la fiabilidad térmica antes de la producción en masa y el envío.

Para aplicaciones PoE (IEEE 802.3af/at/bt), nuestro proceso de validación se centra en la integridad de la potencia, el rendimiento magnético, el voltaje de aislamiento y la estabilidad térmica a largo plazo bajo condiciones de carga continua.

Para productos de energía de grado médico, el control de calidad está alineado con el aislamiento de seguridad, el control de corriente de fuga y la fiabilidad operativa a largo plazo, apoyando aplicaciones como dispositivos médicos portátiles, instrumentos de diagnóstico y sistemas de monitoreo médico.

A través del control estadístico basado en datos, la ejecución disciplinada de la fabricación y la retroalimentación del cliente en un ciclo cerrado, garantizamos que nuestros productos ofrezcan consistentemente características eléctricas estables, cumplimiento normativo y un funcionamiento confiable a largo plazo en entornos críticos para la misión, sensibles a la seguridad y de grado industrial.

Objetivo de Calidad

Mejora de la Calidad: Dedicarse a la tasa de rendimiento del producto, mejora de la estabilidad y fiabilidad. Excelencia: Siempre seguir avanzando y perseguir positivamente el siguiente objetivo avanzado. Satisfacción del Cliente: Cumplir con los requisitos del cliente con buena calidad es siempre lo que YDS más valora.

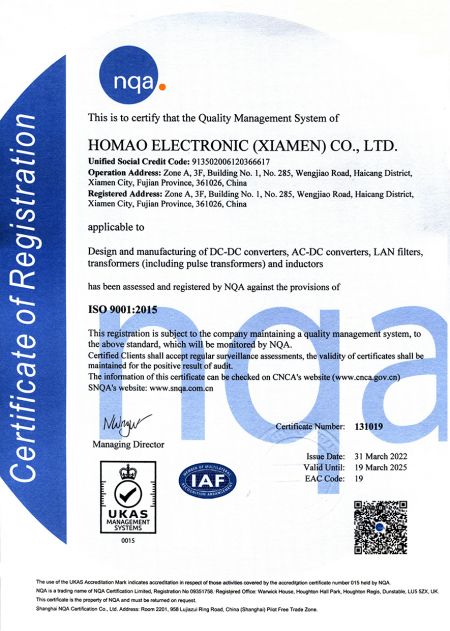

ISO 9001:2015 | Sistema de Gestión de Calidad

Para garantizar que cada producto cumpla consistentemente con los requisitos de calidad del cliente, nuestra empresa ha implementado completamente y obtenido la certificación del Sistema de Gestión de Calidad ISO 9001:2015. A través de un enfoque de gestión basado en procesos estructurados y trazables, reducimos eficazmente los riesgos de calidad y mejoramos la fiabilidad de la entrega de productos. Nuestro sistema de gestión de calidad cubre todo el flujo operativo, incluyendo la recepción de pedidos, diseño, adquisición, producción, inspección, envío y manejo de quejas de clientes. Se han establecido un total de 31 procedimientos estandarizados, respaldados por registros de control operativo y monitoreo, asegurando que cada proceso se ejecute de acuerdo con estándares claramente definidos y con evidencia verificable. Esto permite que el control de calidad se base en una gestión sistemática en lugar de en la experiencia individual. Los procedimientos abordan elementos clave como el análisis del contexto organizacional, el control de la información documentada, la gestión de procesos, el monitoreo de la calidad y las acciones correctivas y preventivas. Estos son revisados y mejorados regularmente a través de auditorías internas y reuniones de revisión de gestión, con procedimientos y registros actualizados en función del rendimiento operativo real para garantizar la efectividad y la idoneidad continua del sistema de gestión. Al analizar datos de calidad generados a partir de estos procesos controlados, aplicamos continuamente el ciclo de mejora PDCA (Planificar–Hacer–Verificar–Actuar), lo que permite la prevención proactiva de problemas, una respuesta más rápida a las anormalidades y una mejora continua del rendimiento. Nuestro objetivo es proporcionar a los clientes calidad estable, entrega predecible y productos y servicios confiables en los que puedan confiar con seguridad.

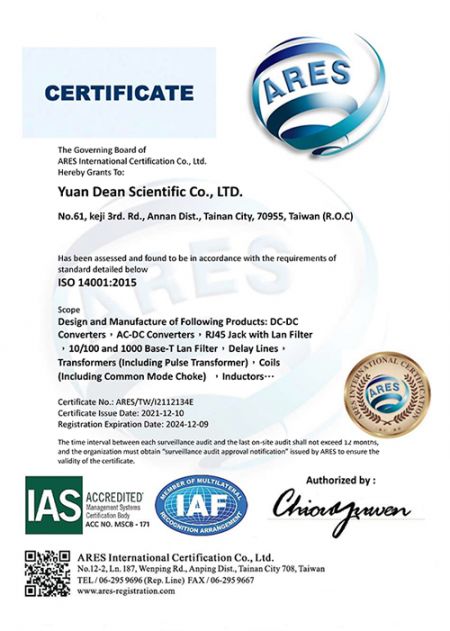

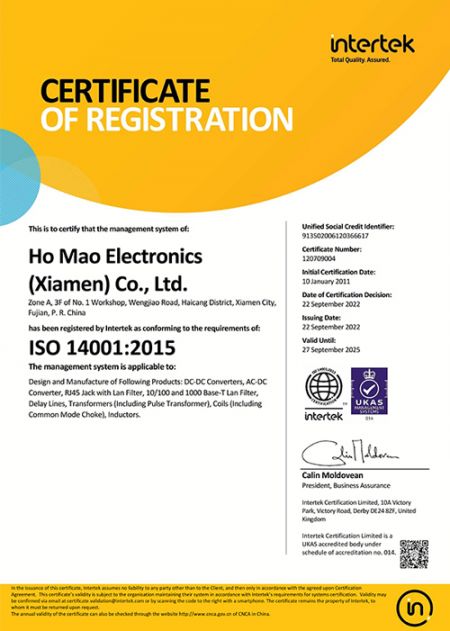

ISO 14001:2015 | Sistema de Gestión Ambiental

Todas nuestras instalaciones de fabricación están ubicadas dentro de zonas industriales designadas legalmente y cumplen con las regulaciones locales de protección ambiental y prevención de la contaminación. Además, nuestra empresa ha obtenido la certificación del Sistema de Gestión Ambiental ISO 14001:2015, demostrando nuestro compromiso con la gestión sistemática de los impactos ambientales y asegurando que nuestros productos cumplan con las expectativas ambientales internacionales para los mercados globales. A través de la documentación estructurada y los registros de control operativo, nuestro sistema de gestión ambiental abarca seis procesos de gestión fundamentales, que incluyen: identificación y evaluación de aspectos ambientales, cumplimiento de requisitos legales y otros, comunicación ambiental, control ambiental operativo, monitoreo y medición, y preparación y respuesta ante emergencias. Además, implementamos medidas de gestión dedicadas para la eliminación de residuos, aguas residuales y emisiones de aire, sustancias químicas y el uso interno de energía. Los posibles riesgos ambientales se identifican de antemano, se monitorean y se controlan a través de medidas preventivas y un seguimiento continuo, con el objetivo de minimizar el impacto ambiental mientras se asegura el pleno cumplimiento normativo. Más allá de los controles ambientales rutinarios, nuestra fábrica central realiza simulacros de seguridad contra incendios de manera semestral y mantiene planes de respuesta a emergencias completos. Estas medidas fortalecen la preparación del personal, reducen los riesgos para la seguridad y el medio ambiente, y minimizan las posibles interrupciones en la capacidad de producción, ayudando a garantizar un suministro estable y una entrega puntual para nuestros clientes.

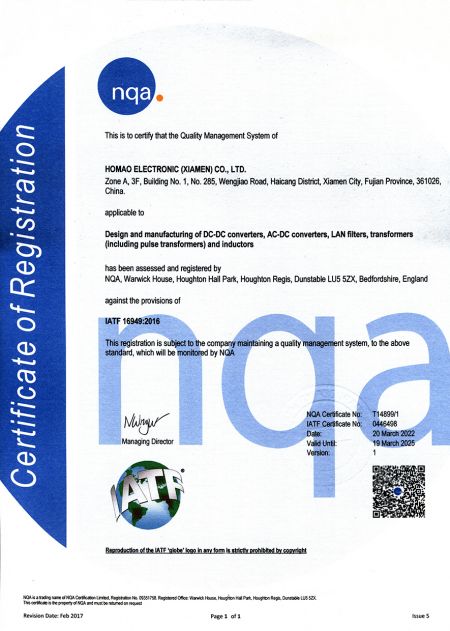

IATF 16949:2016 | Sistema de Gestión de Calidad Automotriz

Para cumplir con los estrictos requisitos de calidad, consistencia y trazabilidad de la industria automotriz, nuestra empresa ha implementado y obtenido la certificación IATF 16949:2016, basándose en nuestro Sistema de Gestión de Calidad ISO 9001:2015 existente. Este sistema está diseñado para enfatizar la prevención de defectos, la estabilidad del proceso y el pensamiento basado en riesgos a lo largo de la cadena de suministro automotriz. Nuestro sistema de gestión incorpora completamente las cinco herramientas fundamentales de calidad automotriz: APQP (Planificación Avanzada de la Calidad del Producto), FMEA (Análisis de Modos de Fallo y Efectos), SPC (Control Estadístico de Procesos), MSA (Análisis del Sistema de Medición) y PPAP (Proceso de Aprobación de Piezas de Producción). Además, se integran procesos clave como la gestión de cambios, la evaluación y control de proveedores, y la comunicación de requisitos específicos del cliente (CSR), lo que resulta en un total de 34 procedimientos de gestión controlados que cubren todo el ciclo de vida del producto y del proceso. A través de la implementación estricta de estos procedimientos y registros de auditoría y control exhaustivos, todos los requisitos del cliente, diseños de productos y cambios en procesos o materiales se evalúan, aprueban y documentan de manera sistemática. Esto asegura una trazabilidad completa de los datos del proceso y permite acciones correctivas oportunas basadas en el análisis de datos siempre que ocurran desviaciones en el proceso, manteniendo así la estabilidad de la producción a largo plazo. Al refinar continuamente nuestros procesos a través de revisiones anuales y mejoras basadas en datos, nos enfocamos en la reducción de riesgos y la prevención de defectos, avanzando constantemente hacia el objetivo de calidad de cero defectos de la industria automotriz y proporcionando a los clientes productos altamente confiables adecuados para una asociación a largo plazo.