Zapewnienie jakości

YUAN DEAN (YDS) oraz Ho Mao Electronics (Xiamen) działają w oparciu o certyfikowane systemy zarządzania jakością ISO 9001, ISO 14001 i IATF 16949.

Nasz system zapewnienia jakości obejmuje pełny cykl produkcyjny konwerterów DC-DC, konwerterów AC-DC, złączy RJ45 z wbudowanymi elementami magnetycznymi, filtrów LAN oraz transformatorów wysokoczęstotliwościowych, zapewniając spójną i możliwą do śledzenia jakość dla sprzętu sieciowego PoE, elektroniki medycznej, systemów kolejowych, infrastruktury telekomunikacyjnej, automatyki przemysłowej, zarządzania energią oraz platform kontrolnych wbudowanych.

Aby spełnić rygorystyczne audyty zakupowe B2B oraz wymagania kwalifikacji inżynieryjnej, nasze procesy produkcji i weryfikacji są regulowane przez jasno określone, mierzalne wskaźniki jakości, w tym: Wydajność przy pierwszym przejściu (FPY), Wskaźnik zdolności procesu (CPK), Kontrola jakości przychodzącej / w trakcie / wychodzącej (IQC / IPQC / OQC), Zakres testów wytrzymałościowych, Wytrzymałość na wysokie napięcie (Hi-Pot) Test Walidacja wskaźnika zdawalności i średniego czasu między awariami (MTBF).

Aby zapewnić zgodność z wymaganiami ESD, Surge, izolacji i bezpieczeństwa, YDS utrzymuje kompleksowe wewnętrzne laboratoria testowe i walidacyjne, w tym laboratorium EMI/EMC, pomieszczenia do testów DC-DC, systemy szoków termicznych i cykli temperaturowych, oscyloskopy, precyzyjne testery oporu / indukcyjności / pojemności, analizatory sieciowe oraz testery izolacji wysokiego napięcia (Hi-Pot).

Te obiekty umożliwiają pełną weryfikację wydajności elektrycznej, integralności sygnału, wytrzymałości izolacji, odporności na ESD, odporności na przepięcia oraz niezawodności termicznej przed masową produkcją i wysyłką.

W aplikacjach PoE (IEEE 802.3af/at/bt) nasz proces walidacji koncentruje się na integralności zasilania, wydajności magnetycznej, napięciu izolacji oraz długoterminowej stabilności termicznej w warunkach ciągłego obciążenia.

W przypadku produktów zasilających o jakości medycznej, kontrola jakości jest zgodna z izolacją bezpieczeństwa, kontrolą prądu upływowego oraz długoterminową niezawodnością operacyjną, wspierając aplikacje takie jak przenośne urządzenia medyczne, instrumenty diagnostyczne i systemy monitorowania medycznego.

Dzięki oparciu na danych, statystycznej kontroli, zdyscyplinowanemu wykonaniu produkcji oraz zamkniętej pętli informacji zwrotnej od klientów, zapewniamy, że nasze produkty konsekwentnie dostarczają stabilne charakterystyki elektryczne, zgodność z regulacjami oraz niezawodne działanie w długim okresie w krytycznych dla misji, wrażliwych na bezpieczeństwo i przemysłowych środ

Cel Jakości

Poprawa jakości: Poświęcenie uwagi wskaźnikowi wydajności produktu, poprawa stabilności i niezawodności. Doskonałość: Zawsze iść naprzód i pozytywnie dążyć do następnego zaawansowanego celu. Satysfakcja klienta: Spełnienie wymagań klienta przy dobrej jakości to zawsze to, na czym YDS najbardziej się skupia.

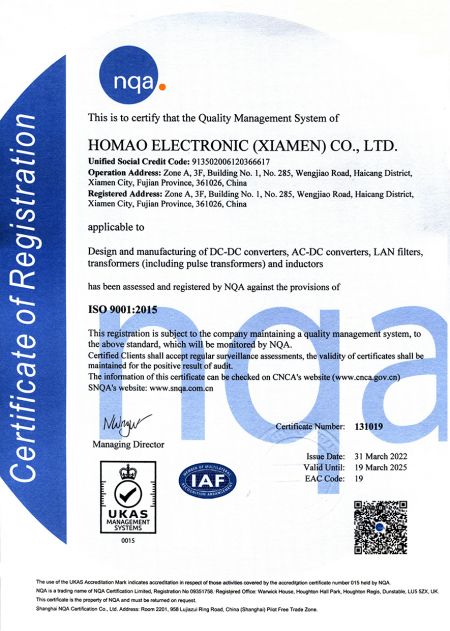

ISO 9001:2015 | System zarządzania jakością

Aby zapewnić, że każdy produkt konsekwentnie spełnia wymagania jakościowe klientów, nasza firma w pełni wdrożyła i uzyskała certyfikację zgodnie z normą ISO 9001:2015 Systemu Zarządzania Jakością. Dzięki uporządkowanemu i ścisłemu podejściu do zarządzania procesami, skutecznie redukujemy ryzyko jakości i zwiększamy niezawodność dostaw produktów. Nasz system zarządzania jakością obejmuje cały proces operacyjny, w tym przyjmowanie zamówień, projektowanie, zakupy, produkcję, inspekcję, wysyłkę oraz obsługę reklamacji klientów. Ustanowiono 31 standardowych procedur, które są wspierane przez operacyjne kontrole i zapisy monitorujące, zapewniając, że każdy proces jest realizowany zgodnie z jasno określonymi standardami z weryfikowalnymi dowodami. To pozwala na to, aby kontrola jakości opierała się na systematycznym zarządzaniu, a nie na indywidualnym doświadczeniu. Procedury dotyczą kluczowych elementów, takich jak analiza kontekstu organizacyjnego, kontrola informacji udokumentowanej, zarządzanie procesami, monitorowanie jakości oraz działania korygujące i zapobiegawcze. Są one regularnie przeglądane i ulepszane poprzez audyty wewnętrzne oraz spotkania przeglądowe zarządzania, a procedury i dokumentacja są aktualizowane na podstawie rzeczywistej wydajności operacyjnej, aby zapewnić skuteczność i ciągłą odpowiedniość systemu zarządzania. Analizując dane jakościowe generowane z tych kontrolowanych procesów, nieustannie stosujemy cykl doskonalenia PDCA (Plan–Wykonaj–Sprawdź–Działaj), co umożliwia proaktywne zapobieganie problemom, szybszą reakcję na nieprawidłowości oraz ciągłe doskonalenie wydajności. Naszym celem jest zapewnienie klientom stabilnej jakości, przewidywalnej dostawy oraz niezawodnych produktów i usług, na których mogą polegać z pełnym zaufaniem.

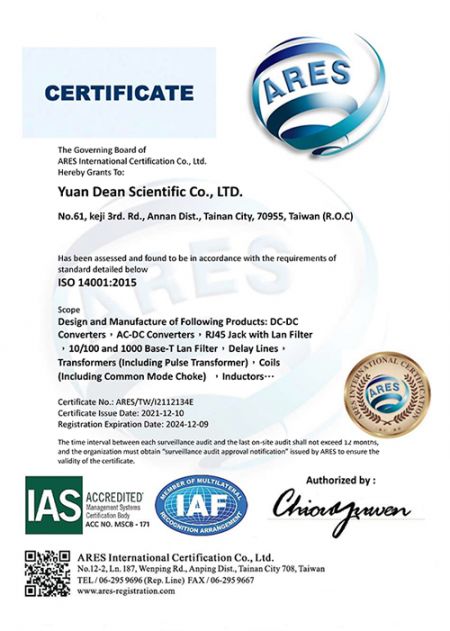

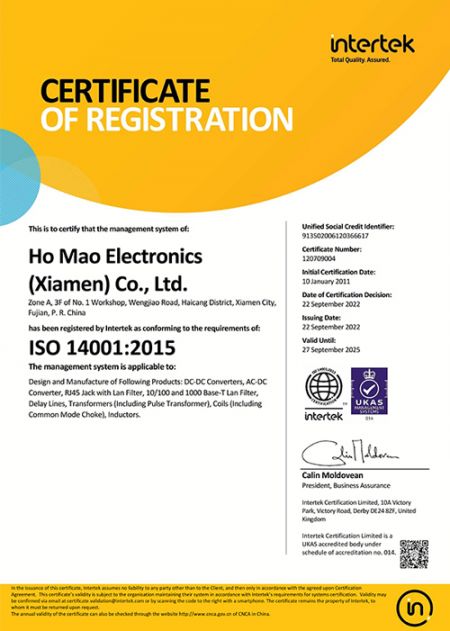

ISO 14001:2015 | System zarządzania środowiskowego

Wszystkie nasze zakłady produkcyjne znajdują się w prawnie wyznaczonych strefach przemysłowych i spełniają lokalne przepisy dotyczące ochrony środowiska oraz zapobiegania zanieczyszczeniom. Dodatkowo nasza firma uzyskała certyfikat Systemu Zarządzania Środowiskowego ISO 14001:2015, co pokazuje nasze zaangażowanie w systematyczne zarządzanie wpływem na środowisko oraz zapewnienie, że nasze produkty spełniają międzynarodowe oczekiwania środowiskowe na rynkach globalnych. Poprzez strukturalną dokumentację i zapisy kontroli operacyjnej, nasz system zarządzania środowiskowego obejmuje sześć podstawowych procesów zarządzania, w tym: identyfikację i ocenę aspektów środowiskowych, zgodność z wymaganiami prawnymi i innymi, komunikację środowiskową, operacyjną kontrolę środowiskową, monitorowanie i pomiar oraz przygotowanie i reakcję na sytuacje awaryjne. Dodatkowo wprowadzamy dedykowane środki zarządzania w zakresie utylizacji odpadów, ścieków i emisji powietrza, substancji chemicznych oraz wewnętrznego zużycia energii. Potencjalne ryzyka środowiskowe są identyfikowane z wyprzedzeniem, monitorowane i kontrolowane poprzez środki zapobiegawcze oraz ciągłe śledzenie, w celu minimalizacji wpływu na środowisko przy jednoczesnym zapewnieniu pełnej zgodności z przepisami. Poza rutynowymi kontrolami środowiskowymi, nasza fabryka główna przeprowadza ćwiczenia z zakresu bezpieczeństwa pożarowego co pół roku i utrzymuje kompleksowe plany reagowania na sytuacje awaryjne. Te środki wzmacniają gotowość personelu, redukują ryzyko dla bezpieczeństwa i środowiska oraz minimalizują potencjalne zakłócenia w zdolności produkcyjnej—pomagając zapewnić stabilność dostaw i terminowość dostaw dla naszych klientów.

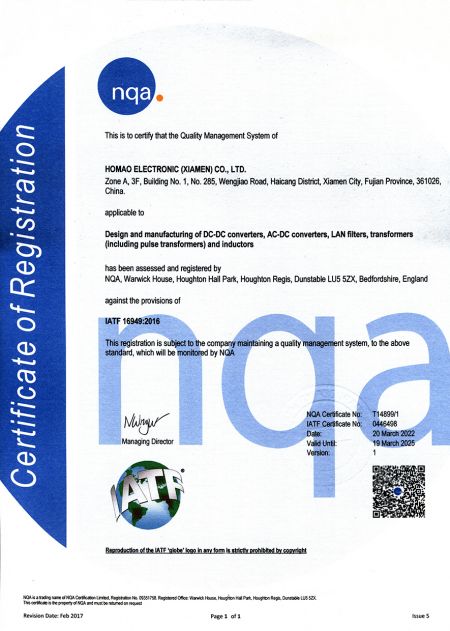

IATF 16949:2016 | System Zarządzania Jakością w Przemyśle Motoryzacyjnym

Aby spełnić rygorystyczne wymagania dotyczące jakości, spójności i śledzenia w przemyśle motoryzacyjnym, nasza firma wdrożyła i uzyskała certyfikat IATF 16949:2016, opierając się na istniejącym systemie zarządzania jakością ISO 9001:2015. Ten system jest zaprojektowany, aby podkreślać zapobieganie defektom, stabilność procesów i myślenie oparte na ryzyku w całym łańcuchu dostaw motoryzacyjnych. Nasz system zarządzania w pełni integruje pięć podstawowych narzędzi jakości w przemyśle motoryzacyjnym: APQP (Zaawansowane Planowanie Jakości Produktu), FMEA (Analiza Trybów i Skutków Wad), SPC (Statystyczna Kontrola Procesu), MSA (Analiza Systemu Pomiarowego) oraz PPAP (Proces Zatwierdzania Części Produkcyjnych). Dodatkowo, kluczowe procesy, takie jak zarządzanie zmianami, ocena i kontrola dostawców oraz komunikacja dotycząca wymagań specyficznych dla klienta (CSR), są zintegrowane, co skutkuje łączną liczbą 34 kontrolowanych procedur zarządzania obejmujących cały cykl życia produktu i procesu. Dzięki ścisłemu wdrażaniu tych procedur oraz kompleksowym zapisom audytowym i kontrolnym, wszystkie wymagania klientów, projekty produktów oraz zmiany procesów lub materiałów są systematycznie oceniane, zatwierdzane i dokumentowane. To zapewnia pełną śledzenie danych procesowych i umożliwia terminowe działania korygujące na podstawie analizy danych, gdy tylko wystąpią odchylenia w procesie, co pozwala na utrzymanie długoterminowej stabilności produkcji. Poprzez ciągłe doskonalenie naszych procesów dzięki corocznym przeglądom i ulepszeniom opartym na danych, koncentrujemy się na redukcji ryzyka i zapobieganiu defektom, nieustannie dążąc do celu zerowej liczby defektów w przemyśle motoryzacyjnym i dostarczając klientom wysoce niezawodne produkty odpowiednie do długoterminowej współpracy.